烟台先进材料与绿色制造山东省实验室

烟台先进材料与绿色制造山东省实验室(以下简称“实验室”)是首批启动建设的省实验室之一。自设立以来,实验室以服务全省产业链重大需求为导向,重点布局先进材料与绿色制造前沿、精密制造与智能技术、界面材料与表面工程、特种防护材料与技术、金属及陶瓷复合材料、绿色化工与精细化学品六大方向,建立了“基础研究+应用基础与战略高技术研究+成果转化+产业孵化”的全链条创新体系,积极争取在重大科学领域和关键技术方面实现原创性突破,成为面向山东、辐射全国的先进材料和绿色制造重大原始创新策源地和成果转化基地。

实验室全景图 实验室对标国际一流,打造“总部基地+中试孵化基地+成果转化基地”的基础设施体系,为“科研-中试-产业化”提供全链条条件保障。15.2万平米的总部基地一期和2.3万平米的中试孵化基地已建成投入使用,占地55亩的重点孵化功能涂料、高性能树脂等相关项目的蓬莱区成果转化示范园区预计2025年底交付使用。实验室采购科研仪器设备338台/套,合计价值2.48亿元。 实验室着力构建“首席科学家-团队负责人-科研组长-科研人员”梯次搭配的人才团队架构,并在此基础上成立了“先进材料与绿色制造前沿部”、“精密制造与智能技术部”以及“界面材料与表面工程部”等六大研究部门,持续优化人才管理体系,进一步提升科研创新与协同攻关能力。实验室充分发挥院士、杰青等首席科学家的号召力,在短时间内迅速集聚了一支创新能力强、技术过硬的科研队伍。 实验室整合现有科研资源,组织跨学科融合攻关,优化“28”科研布局,即20%科研方向瞄准国际科学前沿,开展基础研究和自由探索,争取产生重大原创科研成果;80%科研方向聚焦我省产业发展重大需求背后的科学技术问题,开展应用研究和产业化研究,解决一批卡脖子问题,形成自身特色优势。目前,已在仿生表界面智能化调控、高通量小分子计算等方面取得了原创性理论及技术突破,并在冬奥雪蜡车、国产大飞机中得到应用。截至目前,已先后争取国家、省、市各级科研项目111项,经费超1.6亿元,并正式获批为“国家自然科学基金依托单位”;发表高水平科技论文446篇,其中SCI论文407篇,申请各类专利270件,获授权专利73件。 在产学研方面,实验室开展“有组织、订单式”的科研攻关及成果转化,探索出“共建联合实验室、项目横向开发、培育企业孵化”等多种成果转化路径。围绕新材料、绿色化工、高端制造等领域先后组织调研走访省内企业230余家,与企业共建1个技术中心,12个联合实验室,研究成果已应用于合作企业并产生了明显成效,整体辐射带动企业销售增加值十亿元左右;引进孵化成立公司共计12家,推动14件专利以作价入股方式进行转化,带动产业经济投资2亿元。标志性成果介绍如下: 1.高端润滑油脂。面向高端装备与高技术装备油品对润滑油脂关键基础材料需求,基于自研离子液体核心单剂,发展自主化复合添加剂体系,满足苛刻工况下机械设备的润滑要求;开展了润滑添加剂结构设计、可控制备、复配技术、润滑机理与工程应用研究,发展了系列化的高性能齿轮油、液压油、润滑脂复合添加剂体系,在多个高技术与高端装备领域获得应用。产品配方原材料全面国产化,性能优于同等级别国外同类产品,降低油品研发与生产成本。

2.无氟滑雪板减阻蜡。团队针对雪上润滑机理进行分析,并自主研发合成多种关键润滑剂,调控材料组分、含量最终确定了适合10~-32℃环境温度下的系列滑雪板减阻蜡,性能达到同类进口产品水平,实现无氟滑雪板减阻蜡产品国产化替代,保障2022年北京冬奥会越野滑雪训练用蜡。对填补我国冰雪运动减阻技术的空白、提高我国冰雪运动综合竞争力有着重要的意义。

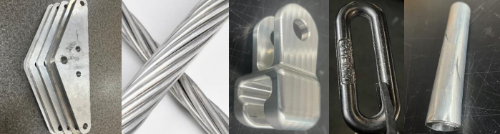

3.高性能微晶铝合金。针对我国航空航天、军事装备、国家电网、新能源汽车等领域的材料与技术需求,利用“高性能金属铝材的快速固结技术”,实现了合金的微结构与性能精准调控,完成了轻质高强微晶铝合金制备工艺的创新,有效解决了常规制备技术存在的部分牌号合金难以熔铸、无法锻造、组织偏析等问题,开发出的合金晶粒尺寸达200-500 nm,抗拉强度较国标同牌号合金提升8%至230%。借助“以铝代钢”、“以铝代铝”策略进一步推进高技术领域的轻量化进程,实现主机减重、节能和增效目标。

高性能微晶铝合金